Изготовление гранулятора для пеллет своими руками, основные узлы

Содержание:

- Оборудование для изготовления пеллетов

- Пошаговая инструкция по сборке самодельного гранулятора

- Бытовой гранулятор комбикорма состоит из следующих элементов

- Как определиться с размерами гранулятора

- Как сделать гранулятор для комбикорма и травы из мясорубки своими руками

- Гранулированный корм своими руками

- Технология производства

- Гранулятор своими руками

- Гранулятор своими руками из мясорубки

- Как сделать своими руками

- Преимущества гранулирования

- Изготавливаем гранулятор из мясорубки в домашних условиях

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Пошаговая инструкция по сборке самодельного гранулятора

Первое с чего нам нужно начать, это как и любое другое мероприятие — создание чертежей. На чертежах мы расписываем как и что будет.

Какой двигатель у нас будет стоять, как он будет расположен, и что нам вообще нужно для изготовления мини пресса гранулятора. Расчерчиваем все на бумаге, чтобы потом было меньше не состыковок.

Кроме этого не забываем что на мясорубку нужно будет сделать матрицу, крышку и нож. Для этого нужно будет снять размеры с сеточки и сделать такого же диаметра матрицу. При изготовлении матрицы нужно учесть, что она должна практически вплотную подходить к червяку. Поэтому часть матрицы как бы должны быть утоплена. Если для этой операции будут мешаться ребра на мясорубке, то их следует удалить.

Итак начинаем сборку гранулятора с места где он будет у нас стоять. Нам нужен будет наш прочный стол. Крепим прочно к нему наш будущий пресс. Прочно значит на болты, для этого в ножках нужно будет просверлить отверстия.

После этого изготавливаем матрицу. Как ее правильно сделать показано на видео ниже:

Далее под матрицу нужно будет точить новую крышку, так как старая из за увеличенной толщины скорее всего не подойдет. Точить крышку нужно с припуском, чтобы если вы соберетесь увеличивать толщину матрицы, новую крышку вам не понадобилось изготавливать снова. После того как крышка выточена, к ней можно наварить кусочки проволоки 6 мм или нарезать болгаркой канавки. Таким способом ее будет легче закручивать руками.

По ножу для пеллет можно услышать много версий и вот только некоторые из них:

- Нож вообще не нужен;

- Можно высверлить отверстие в шнеке мясорубки и сделать туда ввертыш, на конце которого будет крепиться нож;

- Можно приварить тоненький болтик, на который накручивается нож.

В конечном итоге тут решать вам. Следующим шагом у нас является установка шкивов. Тут я думаю проблем не должно возникнуть если вы человек с головой.

И последним шагом является установка двигателя и натяжка ремня. Помним что натягивать ремень нужно с учетом чтобы он мог в случае чего буксовать, а двигатель в этот момент не сгорал.

Производим пуско наладку и доделку нашего механизма.

Бытовой гранулятор комбикорма состоит из следующих элементов

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней.

- Клиноременная передача.

- Корпус.

- Вал.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 — М8 х 20.

- Шайба пружинная стопорная DIN 128 — А8.

- Шпонка призматическая DIN 6885 — А8 х 7 х 22.

- Гайка DIN 44232 — М8.

- Винт с внутренним шестигранником DIN 912 — М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 — 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 — 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 — А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Гранулированный комбикорм считается более питательным и лучше других типов кормов усваивается организмом животного. Создать уникальную композицию помогает гранулятор для комбикорма. С его помощью можно перерабатывать не только зерновые культуры, но и получать гранулы из травы.

Собрать аппарат в соответствии с необходимой производительностью и габаритами можно своими руками из подручных материалов или приобретенных запасных частей. Но в каждом отдельном случае нужно определить, какой тип корма потребляют животные и его объем, после чего выбирать подходящую конструкцию.

Это устройство применяют для изготовления гранул из соломы, применяемых в качестве подсыпки животным, гранулированного комбикорма из зерна для 1-2 животных и его запаса на зиму. В течение часа при помощи шнекового гранулятора можно сделать около 200 кг комбикорма. Причем выход конечной продукции зависит от размеров и мощности оборудования.

Через верхнюю часть гранулятора подается сырье, которое движется внутри корпуса, продавливается шнекером сквозь отверстия матрицы и выходит в форме гранул.

Гранулятор комбикорма: схема

- высокая производительность;

- простота конструкции.

Конструкцию можно собрать своими руками и производить не только гранулы комбикорма, но и также древесины.

В пресс могут попадать галька и камешки, чтобы этого не допустить, нужно поставить сито на этапе загрузки.

Для изготовления понадобятся сварочный аппарат, болгарка, сверлильный и токарный станки. Дрель применять не рекомендуется, так как отверстия получаются кривыми.

- мотор;

- редуктор;

- подшипники — 2 шт. под диаметр посадочного отверстия;

- металлическая болванка под матрицу;

- прут металлический 10 мм;

- трубы для корпуса.

Первым делом определяют размеры устройства, диаметр шнека и тип матрицы.

Шнековый гранулятор: схема

В каждом единичном случае параметры могут варьироваться в зависимости от характеристик заготовленного материала. Используются шариковые и конусные роликовые подшипники (снятие нагрузки во время работы).

Это важный элемент и к его качеству предъявляются повышенные требования, от которых зависит производительность устройства.

Шнек своими руками

- 1. Выбор вала.

- 2. Проточка посадочных отверстий под подшипники.

- 3. Накатка и обварка прута.

- 4. Обработка болгаркой.

Если шаг больше, то давление на матрицу меньше, но выше производительность. И, наоборот, чем меньше шаг, тем ниже производительность и выше давление.

Шнек для гранулятора: чертеж

Большое влияние на производительность пресса оказывает живое сечение матрицы: чем оно меньше, тем ниже КПД. Поэтому малые отверстия расширяют для облегчения входа сырья и шлифуют. Существует взаимосвязь между длиной отверстий и длиной гранул, при которой получается требуемая прочность готового продукта. Для получения гранул большего диаметра толщина матрицы должна быть выше.

Матрицы для гранулятора

Для изготовления матрицы используют болванку из стали 45 или нержавейки с высокой износоустойчивостью. Матрица небольшого размера, выполненная из железа, прослужит от 3 до 5 лет.

Фильеры матрицы размечают на токарном станке либо накладывают бумажную разметку, кернят и высверливают сквозные отверстия на станке, а сверху конусной фрезой (16-17 градусов) на глубину 5 мм, шлифуют.

Таблица: Зависимость толщины матрицы от диаметра отверстий:

http://chertegnik.ru/oborudovanie/526-granulyator-kombikorma-bytovoy-svoimi-rukami-chertezhi.htmlhttp://gidfermer.com/pticy/kury/granulyator-dlya-kombikorma-svoimi-rukami.htmlhttp://po-lune.ru/samodelnyj-granuljator-kombikorma-chertezhi/

Как определиться с размерами гранулятора

То, каких размеров гранулятор вам необходим, зависит от количества содержащихся животных. Если диаметр используемой матрица и ширина корпуса не превышают 35 см, то производительность гранулятора будет минимальной и подойдет такой аппарат лишь для небольшого домашнего хозяйства.

Если же вы содержите свою ферму или просто количество животных питающихся кормами у вас значительное, стоит подбирать диск для изготовления матрицы размером не менее чем в 50 см по диаметру. Соответственно корпус гранулятора должен изготавливаться по таким же замерам – иметь ширину не менее 50 см, но при этом зазор между его стенами и установленной в корпусе матрицей должен быть минимальным.

Производительность гранулятора должна зависеть от количества животных на ферме

Если размер матрицы превышает 50 см, производительность такого гранулятора будет значительно выше – за один час выход готовых гранул из него составит не менее 300 кг. Такая высокая производительность позволит быстро готовить корма для большого хозяйства, а также в короткие сроки подготовить значительные питательные запасы для животных на холодное время года.

Готовый гранулятор при желании можно покрасить. Но прокрашивать его можно только с внешней стороны, не затрагивая внутренние детали. Для покраски лучшим выбором станет краска в баллончиках. Запускать гранулятор можно лишь тогда, когда вы полностью убедитесь в том, что краска полностью высохла. Внутреннюю часть аппарата не рекомендуется прокрашивать. Так как во время работы краска будет счесываться засыпаемым и обрабатываемым в агрегате сырьем, а затем попадать в гранулы. Это может спровоцировать отравление животных, питающихся данным кормом.

Самодельный гранулятор окрашен зеленой краской

Чтобы не запутаться во время изготовления гранулятора и не перепутать местами те или иные его составляющие, рекомендуется заранее подготовить чертежи, в соответствии с которыми будет происходить сборка аппарата. Это поможет значительно сэкономить время сборки и не запутаться

Важно проверить чертежи на правильность, и заранее перед началом сборки приготовить все потребующиеся детали конструкции

Как сделать гранулятор для комбикорма и травы из мясорубки своими руками

Алгоритм изготовления гранулятора из мясорубки от ЛПХ Кролик достаточно простой. При наличии определенных навыков в обращении с токарным станком, болгаркой и сваркой сделать агрегат можно быстро и без затруднений:

- На первом этапе необходимо разобрать мясорубку и избавить ее от лишних деталей. Ручка для вращения, крышка и решетка не понадобятся, их можно снять и отложить в сторону. Если у мясорубки есть ножки, в них при помощи сверлильного станка сразу же проделывают отверстия для крепления агрегата к верстаку.

- Внутренние ребра в корпусе мясорубки могут помешать установке матрицы, обычно их стачивают. Затем из железной болванки изготавливают новую крышку, которая будет удерживать перфорированный диск на выходном отверстии. Для закручивания на деталь наваривают проволоку толщиной 6 мм либо нарезают канавки при помощи болгарки.

- На токарном станке из металлической заготовки вытачивают матрицу, по размерам подходящую к горловине мясорубки. Толщина болванки должна быть не меньше 2 см. Отверстия для прессования высверливают на равном расстоянии друг от друга, с небольшим конусообразным сужением в нижней части изнутри.

- Шнек от мясорубки необходимо усовершенствовать. С одной стороны в нем высверливают отверстие для винта, удерживающего нож для гранул, а с другой — паз для крепления вращающегося шкива. При сборке конструкции необходимо следить, чтобы и колесо с ременной передачей, и матрица прилегали к шнеку максимально плотно и точно. Между деталями не должно быть лишних зазоров, провоцирующих люфт.

- После того как все основные части гранулятора будут изготовлены, можно приступать к сборке агрегата. В корпус мясорубки вставляют шнек, прижимают к нему матрицу с отверстиями, а потом соединяют две детали при помощи винта с надетым на него ножом. Затем на выходное отверстие надевают крышку и плотно закручивают ее для закрепления всех элементов.

- С противоположной стороны мясорубки на обточенный шнек с просверленным отверстием надевают шкив и тоже фиксируют при помощи винта. Фактически гранулятор своими руками на данном этапе можно считать готовым. Его остается установить на верстак, соединить ремнем шкив мясорубки со шкивом двигателя и произвести пробный запуск устройства в работу.

В первый раз гранулятор из мясорубки включают без нагрузки на холостом ходу. Необходимо проверить работоспособность конструкции и послушать, нет ли посторонних скрипов, треска или лишней вибрации. Если устройство функционирует ровно и с небольшим шумом, в верхнюю часть мясорубки засыпают пробную партию сырья и на практике оценивают качество гранулирования.

Гранулированный корм своими руками

Комбикорм в гранулах считается очень калорийным. Благодаря такой пище поголовье быстро набирает вес и крепнет. С гранулами проще всего работать. Самым бюджетным способом является приготовление материала своими руками. Для изготовления такого материала потребуются следующие предметы:

- Дробилка, предназначенная для твердого зерна;

- Бензиновый триммер – мотокос;

- Гранулятор;

- Дробилка для соломы;

- Шнековый маслопресс;

Для дробления материала потребуется мясорубка. Также разрешено применение дрели. Ее можно применять для перемешивания цемента. Рекомендовано приобрести экструдер. Благодаря такой конструкции можно качественно и в быстрый срок заготовить большое количество корма. Для прессования материала в виде гранул можно применять специальный гранулятор. Прибор самостоятельно регулирует размер полученной продукции.

Во время перемешивания материала дрель рекомендуется накрывать. Благодаря этому корм не будет распыляться.

Достоинства корма в гранулах

- Такой корм содержит сжатые части полезных растений. В них могут находиться зерновые отруби, силос, люцерна, зеленое сено;

- Некоторые животноводы утверждают, что такой вид корма может заменить основное питание;

- В таком корме должно содержаться большое количество клетчатки – свыше 18%;

- Корм содержит 0,5-2,0% жиров, 13-15% белков, 20-25% растительных волокон;

- Материал содержит антиоксиданты, весь ряд витаминов, полезные минералы, протеин;

- При употреблении гранулированных добавок в большом количестве особи намного быстрее крепнут и набирают массу тела;

- Особенно полезны гранулы в зимний период. В это время животные могут восполнить недостачу полезных микроэлементов благодаря этому корму.

В свежем корме сохраняется большее количество полезных веществ. Со временем корм теряет необходимые микроэлементы и витамины.

Готовим своими руками

Способ №1:

- 35% травяной муки или сена;

- 25% овса или ячменя;

- 20% макухи, производимой из подсолнечника;

- 15% сухого гороха или молотой кукурузы;

- 5% пшеничных отрубей.

Способ №2:

- 30% ячменя;

- 20% злаковой пшеницы;

- 10% молотой кукурузы;

- 10% макухи, производимой из подсолнечника;

- 15% овса;

- 15% сухого гороха.

Способ №3:

- 19% овса;

- 19% ячменя или молотой кукурузы;

- 13% соевого шрота;

- 5% рыбной или мясной муки;

- 1% гидролизных дрожжей;

- 0,5-1,0% морской соли;

- 1% костной муки;

- 15% пшеничных отрубей.

Все ингредиенты необходимо добавлять в строго указанной в рецепте пропорции.

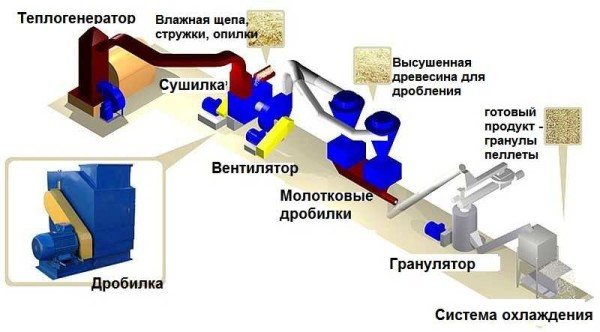

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Гранулятор своими руками

Для преобразования сыпучей комбинированной смеси в гранулы, используют бытовые грануляторы для комбикорма, цена которых зависит от мощности двигателя. Чем выше её показатель, тем больше производится паллетов за 1 час. Гранулированный корм хранится намного дольше обычного и его удобнее перевозить. Также легче выдать необходимую порцию еды скоту или птице, в зависимости от их возраста и потребностей.Этот аппарат можно сделать и своими руками, тем более что цена бытового гранулятора для комбикорма довольно высокая. Так, например, оборудование с производительностью 150 кг/час стоит 65000 рублей, а модель, выдающая 1000 кг/час корма, – 255000 рублей.

Гранулятор кормов своими руками

Гранулированные комбикорма имеют, как правило, форму небольших цилиндриков диаметром от 2,4 до 20 мм, длина их обычно не превышает 1,5…2 диаметров. Размеры гранул зависят от их применения. Мелкие гранулы предназначены в основном для молодняка птиц (цыплят, утят и т. д.), гранулы размером около 5 мм используют для взрослой птицы, рыбы, крупные гранулы — для крупного рогатого скота, свиней, лошадей.Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме, тогда как при кормлении рассыпным комбикормом птицы едят только то, что им нравится, оставляя часть комбикорма. Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.Некоторые исследователи считают, что благодаря высокой температуре и увлажнению при пропаривании и прессовании повышается питательность комбикорма вследствие декстринизации крахмала и частичной денатурации белков.В то же время имеются данные о частичном разрушении некоторых аминокислот, например метионина, частичном снижении количества биологически активных веществ

Однако результаты кормления гранулированными комбикормами птиц и животных говорят о том, что такие комбикорма не хуже, чем рассыпные.Многие исследования свидетельствуют о более высокой питательной ценности гранулированных комбикормов.Гранулированные комбикорма имеют еще одно важное достоинство — повышенную объемную массу, хорошо транспортируются механическим и пневматическим транспортом без нарушения однородности, удобны для бестарных перевозок и полной механизации раздачи корма на фермах. Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.На комбикормовых заводах применяют два способа производства гранулированных комбикормов — сухой и влажный

При первом способе сухие рассыпные комбикорма перед прессованием пропаривают, иногда добавляют в них жидкие связующие добавки (мелассу, гидрол, жир и т. д.).При влажном способе в комбикорм добавляют горячую воду (70…80°С) в количестве, обеспечивающем получение теста с влажностью 30…35 %, затем из теста формуют гранулы, сушат и охлаждают.Гранулирование сухим способом. Для этого используют пресс с вращающейся кольцевой матрицей. Наиболее распространены установки ДГ производительностью до 10 т/ч и прессы ДГВ и ДГЕ, имеющие несколько большую производительность. В комплект установки входят пресс-гранулятор, охладительная колонка, измельчитель гранул.Вначале комбикорм поступает через питатель-дозатор в смеситель. Питатель-дозатор представляет собой шнек, который приводится во вращение электродвигателем через редуктор и вариатор, позволяющий увеличить или уменьшить подачу комбикорма в десять раз.В лопастном смесителе установлены форсунки для подачи горячей воды или какой-либо связующей жидкости, а также камеры для подачи пара. Подготовленный комбикорм поступает в прессующую часть гранулятора, представляющую собой вращающуюся кольцевую матрицу и два прессующих ролика (в некоторых конструкциях — три).Продукт в прессующей части затягивается в клиновидный зазор между вращающейся матрицей и валком, приводимым во вращение материалом, (за счет трения). При перемещении продукта в клиновидном зазоре происходит прессование материала, что увеличивает его плотность.

Гранулятор своими руками из мясорубки

Для прессования подходят:

- дробленое зерно (пшеница, ячмень, овес, кукуруза);

- травяная мука;

- сено;

- отруби;

- жмых;

- дробленый горох.

Такой корм удобно использовать:

- при автоматической раздаче;

- транспортировке;

- хранении.

Размер гранул зависит от отрасли животноводства:

- для птицеводства – до 5 мм;

- для поросят – до 8 мм;

- взрослых свиней – до 10 мм;

- крупного рогатого скота – 10-15 мм.

Как сделать своими руками

Для изготовления гранулятора собственными силами потребуется специальное оборудование:

Мощность прессователя будет зависеть от используемого электродвигателя.

На видео – сделать своими руками:

https://youtube.com/watch?v=vB31R7Oi7q0

Вариант конструкции гранулятора

В качестве корпуса может использоваться труба, приваренные втулки разного диаметра. Минимальная толщина стальных стенок – 8 мм. Для изготовления шнека понадобится полуось и прут диаметром 1 см. Закрепив полуось на верстаке приварить один конец прута и сделать обмотку на полуось с произвольным шагом. Заготовку необходимо обварить с обеих сторон, зачистить швы болгаркой и сделать термическую закалку.

Для изготовления матрицы необходим отрезок прута нержавеющей стали диаметром не менее 62 мм. Обработка металла, центровка, нарезка отверстий производится на токарном станке. Отверстия матрицы прорезаются таким образом, чтобы они не попали в «мертвое» пространство, где шнек вплотную примыкает к решетке. Матрица должна плотно входит в корпус гранулятора и закрепляться с помощью фланца.

В качестве редуктора, соединяющего вал двигателя со шнеком, применяется набор подшипников (обычных и роликовых). Обрезка гранул производится вручную.

А вот каков должен быть состав комбикорма для бройлеров в домашних условиях, очень подробно изложено в данной статье.

Наличие токарного станка в личном хозяйстве – явление достаточно редкое. Для 1-2 животных в качестве гранулятора используют реконструированную механическую мясорубку.

Необходимые преобразования:

- На месте ручки закрепить ведомый шкиф.

- На валу двигателя закрепить ведущий шкиф.

- Соединить шкифы ременной передачей.

- Нож располагают с внешней стороны решетки.

- Болт длиной 4-5 см с пружиной прикрепляется с внешней стороны решетки к шнеку, удерживая нож.

Размер гранул зависит от создаваемого давления. При отсутствии электродвигателя гранулировать можно вручную, используя мускульную силу.

На видео – описание гранул комбикорма:

Процесс гранулирования – это способ обработки сырья, при котором происходит изменение его формы (формирование однородных капсул) и свойств. Грануляторы, изготовленные промышленным способом, надежны и долговечны, но имеют высокую стоимость. Для личных подсобных хозяйств, небольших фермерских хозяйств используются самодельные агрегаты. Самый простой и доступный из которых – модернизированная механическая мясорубка. В других наших статьях вы можете ознакомится с описанием Пушкинской породы кур.

Преимущества гранулирования

Если сравнивать с готовым продуктом, гранулы или пеллеты имеют куда больше положительных особенностей:

Обладают свойствами твердых тел — не теряют форму на протяжении долгого срока, не уплотняются, не прилипают при высокой температуре и большой влажности.

В ходе прессования, экструзии и температурной обработки приобретают новые свойства за счет физико-химических преобразований. Полимерные соединения (лигнины) обретают связанное состояние, ряд органических соединений начинает разлагаться.

Обладают структурой, способной на протяжении долгого времени сохранять свои свойства — при запуске гранулятора на гранулах образуется оболочка, защищающая их от воздействия влаги, температуры, солнечных лучей.

Перечисленные свойства позволяют эффективно использовать процесс гранулирования для заготовки кормов и топливной продукции из сырья растительного происхождения:

Отходы деревопереработки;

Фуражные культуры;

Растительные отходы.

Изготавливаем гранулятор из мясорубки в домашних условиях

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня мы поговорим про то как изготовить гранулятор из мясорубки своими руками.

В последнее время домашние умельцы модернизируют и приспосабливают на пользу хозяйству все больше бытовых приборов, к примеру двигатель от стиральной машины могут приделать для токарного станка.

Так вот и мясорубку не обошли. Решили из нее сделать гранулятор. Сразу скажу что твердое что то он гранулировать не сможет, не те нагрузки. При повышенной нагрузке будет ломаться шток, бытовой двигатель может не выдержать и т.д.

Идеально такой гранулятор подойдет для кормов:

- Смешивать несколько трав кроликам;

- Сделать какой то комбикорм для других домашних животных.